Introducció al procés productiu

Aquest procés de producció utilitza una gàbia mecanitzada per a l'alimentació.No té requisits per a les matèries primeres dels fangs (sense impureses≥5 cm).És senzill i còmode, estalvia mà d'obra i temps, redueix costos i millora l'eficiència.

1. Alimentació: (es posa una sitja totalment tancada)

Després que els materials s'introdueixin a la sitja per l'ascensor, inicieu la vàlvula d'alimentació i la barrena d'alimentació i introduïu uniformement la barrena o l'alimentador hidràulic segons l'estàndard establert i utilitzeu l'alimentador per alimentar els materials a la bullidora d'esquerdes.

2. Piròlisi

Cracking, temperatura fixada 350℃-470℃.La velocitat de rotació de la tetera craquejada és de 150 segons per cercle.Un cop finalitzada l'esquerda dels fangs d'oli, el residu entra a l'extractor d'escòries, que envia el residu al contenidor d'escòries refrigerat per aigua.El residu es posa automàticament en una bossa de tona des de la temperatura alta fins a la temperatura normal i s'envasa per a l'emmagatzematge temporal.

3. Calefacció, control de pressió

S'utilitza gas combustible més respectuós amb el medi ambient per a la calefacció.El cracking a alta temperatura està equipat amb quatre motors de combustible de 30 w i quatre pistoles de gas, tots ells controlats de manera intel·ligent per garantir la temperatura normal necessària per a la producció de craqueig.

La pressió de disseny de producció de l'equip és normal, la pressió de producció normal és de 0,01 MPa - -0,02 MPa i la pressió màxima establerta és de 0,03 MPa.Durant el procés de producció, el sensor de control de pressió proporciona el senyal de detecció de pressió.El sistema de control de pressió obre o tanca la vàlvula de control d'alleujament de pressió segons la pressió establerta i envia un recordatori d'alarma per garantir la producció segura de l'equip.

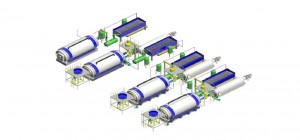

3.4 Procés de producció

Abans de la producció, comproveu si el dispositiu d'accionament elèctric és normal, inclòs (circuit, reductor, ventilador, ventilador de tirada induïda, bomba d'aigua de circulació), si el cabrestant d'alimentació i el cabrestant de descàrrega funcionen amb normalitat i si l'armari de distribució d'energia intel·ligent té algun error. (Contacteu amb el personal de manteniment abans de la fallada i no l'inicieu directament)

Etapa d'alimentació

Etapa de producció: abans de la producció, comproveu si el motor de combustible, la bomba d'aire, el compressor d'aire i el ventilador són normals, comproveu si el segell d'aigua no té aigua, manteniu oberta la vàlvula de sortida d'aire del cabrestant, manteniu la vàlvula de sortida d'escòries tancada i Mantingueu oberta la vàlvula de ventilació del tambor de vapor i, a continuació, feu que el forn giri cap endavant durant uns 100 segons/cercle mitjançant el funcionament del gabinet de distribució d'energia intel·ligent.Quan s'obre el motor de combustible per augmentar la temperatura en 50℃, tanqueu la vàlvula de ventilació del distribuïdor de gas, augmenteu lentament la temperatura fins a 150℃-240℃, i es comença a generar el gas no condensable.S'envia al forn per a la combustió mitjançant el sistema de recuperació del gas combustible.Segons la quantitat de gas no condensable, apagueu el nombre de motors de combustible al seu torn per mantenir l'estat de foc lent.(Si la quantitat de gas no condensable és gran, s'enviarà a un altre grup d'equips per a la combustió mitjançant vàlvules manuals. Si altres equips no ho necessiten, l'excés de gas no condensable es pot enviar a la cambra de combustió secundària) i després puja lentament a 380-450℃.Assegureu-vos que l'esquerda estigui neta.Disminució del gas no condensable,

sistema de purga de nitrogen;S'utilitza principalment per purgar la bullidora de tractament, el receptor de gas, el condensador, el separador de gasos d'oli i el contenidor d'escòries refrigerat per aigua per substituir el gas no condensable per nitrogen.Garantir la seguretat de la producció d'equips.

Sistema d'escòria;Abans de la descàrrega d'escòries, la vàlvula de sortida d'aire de la gàbia del cabrestant s'ha de tancar a través de l'armari elèctric intel·ligent, s'ha d'obrir el sistema de refrigeració de cendres per a la transmissió i s'ha d'obrir la bomba d'aigua de circulació.Quan s'obre la vàlvula d'oli pesat, primer s'ha de drenar una petita quantitat d'oli pesat per evitar que s'enganxi a la gàbia de descàrrega d'escòries.Tanqueu la vàlvula d'oli pesat després d'haver drenat l'oli pesat.El cos del forn inverteix i comença la descàrrega d'escòries durant 1-1,5 hores.

Material de la bullidora d'esquerdes: placa d'acer de caldera estàndard nacional d'acer inoxidable 316L Q245RQ345R

Mida del bullidor de piròlisi:φ 2800 mm * 7700 mm

Volum i àrea d'intercanvi de calor de la tetera cracking: 47m3 i 80m2

Mode de condensació i zona d'intercanvi de calor: refrigeració per aigua 90m2

Forma de l'estructura principal: gir horitzontal

Pressió del sistema: pressió normal

Àrea d'equipament: 50m de llarg, 10m d'amplada i 6m d'alçada

Pes de l'equip: 50-60t

Procés a prova d'explosió: tots els aparells elèctrics estan equipats amb aparells elèctrics a prova d'explosions estàndard nacional YB

Consum de combustible: es consumeixen 600 m de gas natural al dia per a tipus continu³/ D requereix 500 L/D de fuel

Sistema d'alimentació i distribució: l'equip està equipat amb una potència total de 46,4 quilowatts.

Hi ha un armari de control d'escriptori intel·ligent equipat (control de potència, temperatura, alarma de visualització digital de pressió, funcionament de la vàlvula intel·ligent de pantalla tàctil i altres funcions).

La distribució d'energia mitjana horària és de 30 kw i la distribució d'energia diària és d'uns 500-600 quilowatts hora.

Hora de publicació: 09-gen-2023